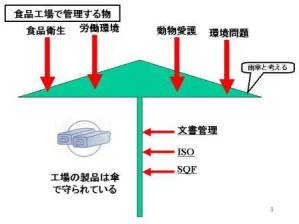

�}1�@�H�i�H��ŊǗ����镨�B�H�i�H����J�P�ŗႦ��ƁA�H��̐��i�́g�P�h�Ŏ���Ă���

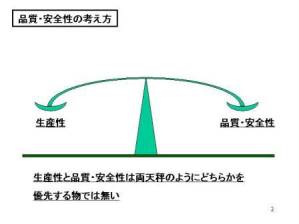

�}2�@�i���E���S���̍l�����B���Y���ƕi���E���S���́A���V���̂悤�ɂǂ��炩��D�悷����̂ł͂Ȃ�

�@

���{HACCP�g���[�j���O�Z���^�[��Áu��8��HACCP�t�H���[�A�b�v�Z�~�i�[�v���

�����H�i�H��̕i���E���S���Ǘ��̃|�C���g

�͊ݍG�a��

�@�{�e��2006�N12��19���A���{HACCP�g���[�j���O�Z���^�[�i�c���M���������j�̎�ÂŊJ�Â��ꂽ�u��8��HACCP�t�H���[�A�b�v�Z�~�i�[�v�ɂ����āA�͊ݍG�a�����s�����u���̗v�|�ł���B�͊ݎ��͖{���ɂāu�����H�i�H��̕i���E���S���Ǘ��̃|�C���g�v��A�ڒ��B�܂��A�z�[���y�[�W�u�H�i�H��̍H�꒷�̎d���Ƃ́v����ɁA���[���}�K�W���u�H�i�H��̍H�꒷�̎d���v�s�A�����u�r�W���A���}���@�H�i�H��̂����݁v�i�����ڏo�Łj�����M����ȂǁA���ʂȊ�����W�J���Ă���B�i�ҏW���j

|

�z�[���y�[�W�u�H�i�H��̍H�꒷�̎d���Ƃ́v http://ja8mrx.o.oo7.jp/koujyou1.htm �@ |

�H�i�H��̖ړI�ƌ���̉ۑ�

�`���Y���ƕi���E���S����V���Ɋ|���Ȃ��`

�@�H�i�H����}1�̂悤�ȁg�J�P�h�ɗႦ�邱�Ƃ��ł��܂��B�H��Ƃ����g�J�P�h�́A���Y���Ă��鐻�i���g�J���h�i�H�i�q���A�J�����A��������A�����Ȃǂ��܂��܂Ȗ��j�������Ă��܂��B�P���|��Ă��܂��ƁA�H��̐��i�����Ȃ��Ȃ��Ă��܂��܂��B

�@�ł́A�J�ŎP���|��Ȃ��悤�ɂ��邽�߂ɂ́A�ǂ���������ł��傤���B�u�����Ǘ�����������ƍs���v�uHACCP�̔F���擾����v�uISO�̔F���擾����v�u�����������������v�u���Ƃ��ٗp����v�u�}�j���A��������v�ȂǁA���܂��܂ȑI�������l�����܂��B�������A�����́A�{���ɎP���|��Ȃ��悤�ɂ��邽�߂Ɍ��ʂ�����̂ł��傤���B

�@�H�i�H��̌���ł̖��_�����Ă݂܂��B�uHACCP��i�߂�ƃR�X�g�A�b�v�ɂȂ���v�uISO��i�߂�Ə��ނ̎R�ɂȂ��Ă��܂��v�u�����̍H��ɂ�����Ƃ����Ȃ��v�u�}�j���A������Ŏd�����i�܂Ȃ��v�\�\�����������_������Ă���̂ł͂Ȃ��ł��傤���B

�@�H�i�H��́A�ŏI�I�ɂ́u���Y�����グ��v�u���v���グ��v�Ƃ������ڕW�̒B����ڎw���Ă��܂��B���̖ڕW��ڎw���ɂ́A�u���Y���v�Ɓu�i���E���S���v�́g���V���h�̂悤�ɂǂ��炩��D�悷����̂ł͂���܂���i�}2�j�B�悭�u���Y�����d������ƁA�i���E���S���������Ȃ�v�u�i���E���S�����d������ƁA���Y���������Ȃ�v�Ƃ�������ɁA�H�i�H����g���V���h�Ř_����l�����܂��B�������A�i���Ǘ��iISO�j�����S���m�ہiHACCP�j���A�H�i�H�ꂪ���v���グ�邽�߂ɓ�������d�g�݂ł��B

|

|

|

|

�}1�@�H�i�H��ŊǗ����镨�B�H�i�H����J�P�ŗႦ��ƁA�H��̐��i�́g�P�h�Ŏ���Ă��� |

�}2�@�i���E���S���̍l�����B���Y���ƕi���E���S���́A���V���̂悤�ɂǂ��炩��D�悷����̂ł͂Ȃ� |

�i���E���S���̊m�ۂ�

��Ƃ̖ړI���������邽�߂́g�y��h

�@���āA�H�i�H��̖ړI�́A�}3�̂悤�ȎO�p�`�ŕ\�����Ƃ��ł��܂��B�H�i�H��Ŏ��{����Ă�����X�̐��Y�����́A��ɏq�ׂ��悤�Ɂu���Y�����グ��v�u���v���グ��v���������ړI�ōs���Ă��܂��B�H�i�H�ꂪ���Y���◘�v���グ�邽�߂́g�y��h���u�i���E���S���v�ł��B�u��������z�ł��Ȃ��v�u���Y�\�͂��Ȃ��v�Ƃ������Ɋׂ�ƁA�O�p�`�͓|��Ă��܂��܂��B���S�ȓy��邱�Ƃ���ł��B�ł́A�ǂ�����Ό��S�ȓy��邱�Ƃ��ł���̂ł��傤���B

�@�Ⴆ�A���~�̓m���E�C���X�ɂ��H���ł⊴���ǂ��}�����Ă��܂��B�F����̐H�i�H�ꂪ�m���E�C���X�ɂ���Q����Ȃ����߂ɂ́A�ǂ̂悤�ȁg�y��h���\�z����悢�̂ł��傤���B���������Ă���ɂ�������炸�A�\���Ȏ�����Ȃ��ōH��ɓ���悤�ȏ]���҂���l�ł�����A�m���E�C���X���������錴���ɂȂ��Ă��܂���������܂���B���邢�́A�H��Œ��p�����ƒ����ƒ�Ɏ����A���Đ��Ă���ꍇ�A��ƒ��Ɖ����ނ͕ʁX�ɐ��Ă���ł��傤���B���f�ȂǂɐZ���ď��ł��Ă���ł��傤���B������ƃA�C�������|���Ă���ł��傤���i�A�C�����̔M�Ńm���E�C���X�͎E�ۂł��܂��j�B�H��Ɏ����Ă���Ƃ��͐�p�̑܂ɓ���ĉ^��ł���ł��傤���B���̂悤�Ȕz�����Ȃ������Ƃ�����A������H���ISO��HACCP�����Ă��Ă��A�m���E�C���X�̗\�h�ɂ͂Ȃ���܂���B�����������Ƃ��g�y��h�ƌ�����ł��傤�B

�@���̎O�p�`�́A����Ɂg�ϗ��ρi�G�V�b�N�X�j�h�Ƃ����v�f�ɂ���Ďx�����Ă��܂��B���̂��Ƃ͌�ŏڂ����������܂��B

|

|

|

�}3�@�H�i�H��̖ړI�B�u����E���v�v�u���Y�����v���x���錘�S�ȓy��邱�Ƃ���� |

���S�ȓy��邽�߂ɂ�

�`�h�x�l�b�N�̗v�f�M�̍l�����`

�@�앨�h�{�w�ł́u�h�x�l�b�N�̗v�f�M�v�ƌĂ��T�O������܂��i�}4-1�j�B�앨���\���ɐ���������ɂ́A�M�ɏ\���ʂ̐��߂�K�v������܂��B�ł́A�ǂ�����ΒM�ɏ\���Ȑ��߂���ł��傤���B�앨�̎��n�͍앨�������q�Ŏx�z����܂��B�}4-1�͒��f�ʂ����Ȃ���Ԃ�����킵�Ă��܂��B���f�ʂ����Ȃ���A�����瑼�̈��q���L�x�ɂ����Ă��A���ʈȏ�̐��͒��߂��܂���B���߂��鐅�̗ʂ́A�M�̑傫���ł͂Ȃ��A�ł����Ȃ��앨�������q�̗ʂŌ��܂�܂��B�܂�A�M���\������̔��ł��Ⴂ�Ƃ���Ō��܂�̂ł��B

�@�����H�i�H��ɒu��������ƁA�}4-2�̂悤�ȃC���[�W���ł��܂��B�̔��u���傲�Ƃ̊Ǘ���ԁv�ɗႦ�邱�Ƃ��ł��܂��B�M�ɒ��߂��鐅�̗ʂ́A�M���\������̔��ł��Ⴂ�Ƃ���Ō��܂�܂��B�܂�A�Ǘ��ł��Ă��Ȃ����傪��ł�����A�������琅���R��Ă����܂��B���R��ӏ��i���Ǘ����\���ɂł��Ă��Ȃ������j������A�\���Ȑ��߂��Ȃ��Ȃ�܂��B

�@�����ɂ��Ė��̉ӏ����C�����邩�l����K�v������܂��B�ǂ̖̍������Ⴂ�̂��l����̂ł���A4M�imachine�Amaterial�Aman�Amethod�j�̍l�������g�����Ƃ��L���ł��B�g�^�K�h���ɂ�ł��Ă��A���͒��܂�܂���B��قǗ�ɋ������悤�ȁA���������Ă���ɂ�������炸�A��������Ɍ���ɓ���悤�ȏ]���҂���l�ł�����A���̐l���ւ�������C������H���ł̌����H�i���o�ׂ���邩������܂���B

�@���������̍H��ŁA�ǂ̕��傪�i���I�ɍł��ア�̂��A�ǂ̕�����ł��������Ȃ���Ȃ�Ȃ��̂����l���Ă݂Ă��������B�ア�ӏ��������������邾���ŁA�M�̒��ɐ������܂�悤�ɂȂ�܂��B�i���Ǘ��̊O�����Ƃ��ٗp���邱�Ƃ����ʓI�ȕ��@��������܂���B�������A����͒M���\������̔̈ꖇ�����i�Ⴆ�u�i���Ǘ�����v�����j��傫�����Ă���ɉ߂��܂���B��قǏq�ׂ��悤�ɁA���߂��鐅�̗ʂ́i�M�̑傫���ł͂Ȃ��j���̍������ł��Ⴂ�Ƃ���Ō��܂�܂��B

�@���āA�u�h�x�l�b�N�̗v�f�M�v�ł́A�M�̏ォ�琅���������Ȃ���Ȃ�܂���B�ǂ�����A��������̐��������ł���ł��傤���B���̓����́u���j�v�ł��B

|

|

|

|

�}4-1�@�앨�h�{�w�̊T�O�u�h�x�l�b�N�̗v�f�M�v |

�}4-2�@�h�x�l�b�N�̗v�f�M�i�H�i�H��ɒu���������ꍇ�̍l�����j |

�H�i�H��ɂ�����u���j�v�̐ݒ�

�`�g���j�h�����D�悷�邱�Ƃ͂Ȃ��`

�@�H�i�H��ɂ�����u���j�v�̐ݒ�ɍۂ��ẮA�@�ŏI���i�̕i���Ɋւ��邱�ƁA�A�n��E�n���̊��Ɋւ��邱�ƁA�B�H��œ����l�̈��S�Ɋւ��邱�ƁA��3�_���܂�ł��邱�Ƃ��K�v�ł��B

�@�H�i�H��ɂ����āA�u���j�v�����D�悳�����̂͂���܂���B�o�c�҂�H�꒷�Ƃ������ӔC�҂́A���j�m�Ɍf���āA������g�����̌��t�h�ŕ\�����邱�Ƃ���ł��B���瓙�ŏ��a�����������邱�ƂŁA����������ɐZ�����Ă����܂��B

�@�H�i�H��ɂ́A����◘�v�Ɋւ���ڕW�l������܂��BPDCA�T�C�N�����Ȃ���A�ڕW�Ƃ�������܂łɁA����◘�v�̖ڕW�l�܂œ��B���邱�Ƃ�ڎw���܂��i�}5�j�B���̂��߂ɂ́A�o�c�҂́g�M�h�ɐ��������������Ȃ���Ȃ�܂���B�����āA����Ɂg�^�K�̊ɂ݁h��g���R��ӏ��h���Ȃ����A��Ƀ`�F�b�N���Ȃ���Ȃ�܂���B�ł́A�ǂ�����g���R��ӏ��h����������̂ł��傤���B

|

|

|

�}5�@�H�i�H��̖ړI�`PDCA�T�C�N�����č����葱����` |

�g���R��ӏ��h�������邽�߂�

�`�����H��ɂ�����n�[�h�����_�̍l�����`

�@�ǂ�����Ό��ʓI�Ɂg���R��ӏ��h����������ł��傤���B�L�����A�̒����l�����́u���ƌo���Ɠx���v�iKKD�j�Ɠ����邩������܂���B�̂͂���ł��d�����ł����ł��傤�B�������A���͈Ⴂ�܂��B�f�[�^�Ŕ��f����K�v������܂��B�H�i�H��ɂ́A�N���[�������A�H���s�Ǘ��A�ې��A�H�������A�l����A�J�Ќ����A���Y���A�@�B�ғ����A���E���ȂǁA���܂��܂ȃf�[�^�����݂��܂��B�i���Ƃ������ʂ߂邽�߂ɂ́A�����̃f�[�^����͂��邱�ƂŁA�g���R��ӏ��h���������܂��B�f�[�^��͂̍ۂɂ́A�}6�Ɏ����悤�ȁu�����v���}�v�Ȃǂ�p����Ɨǂ��ł��傤�B�H��S�̂���͂�����A���̂��镔�傲�Ƃɉ�͂���ȂǁA���܂��܂Ȋp�x�����͂��邱�Ƃ���ł�

�@�������A�H�i�H��ɂ͂��܂��܂ȗv�����A�݂��ɉe�����y�ڂ������Ă��܂��B�g���R��ӏ��h�̏C���́A�Ȃ��Ȃ������Ƃł��B�����Łu�n�[�h�����_�v�ƌĂ��l�����𗘗p���܂��B�Ⴆ�A���i�̕��s�����ɂȂ����Ƃ��܂��B���i�̕��s��h�����߂ɂ́A�u�l�q���v�u�ݔ��Ǘ��v�u����v�u���x�Ǘ��v�u�����v�ȂǁA���܂��܂ȃn�[�h�����l�����܂��i�}7�j�B���̂悤�ȃn�[�h���̐��𑝂₵����A���邢�̓n�[�h���̍����⌘�S�������邱�ƂŁA���i�̕��s��h�����Ƃ��ł��܂��B

�@�����H�ꂪ�n�[�h�����_���������ꍇ�ɑ�Ȃ��Ƃ́u��ЂƂ̃n�[�h�������S�ɂ���̂ł͂Ȃ��A�ȒP�ȃn�[�h���𐔑����ݒu����v�Ƃ������Ƃł��i�}8�j�B���S�ȃn�[�h���i�����ȃn�[�h���j�́A�����ɃR�X�g���|����܂��B�܂��A�����ȃn�[�h������ݒu���������ł́A��������n�[�h��������Ɩ��h���ɂȂ�A���ꂪ�����Œv���I�Ȏ��̂��N���Ă��܂���������܂���i�}9�j�B�܂��B��������A�ȒP�ȃn�[�h���𐔑����ݒu���āA�������m���ɊĎ�������A���m���ȊǗ����ł���̂ł͂Ȃ��̂ł��傤���B

|

|

|

|

�}6�@�����v���}��p������� |

�}7�@�H�i�H��̕i���Ǘ��ɂ�����n�[�h���̎�ށi��j |

|

|

|

|

�}8�@�H��i���Ǘ��̃n�[�h���̎�ށB��ЂƂ̃n�[�h�������S�ɂ���̂ł͂Ȃ��A�ȒP�ȃn�[�h���𐔑����ݒu������������I�ł��� |

�}9�@�H��i���Ǘ��̃n�[�h���̎�ށB�����ȃn�[�h������ݒu���������ł́A�n�[�h��������Ɩ��h���ɂȂ� |

�n�[�h���̍������Ď�����

�`���ꂩ��Ɨ������Ď��`�[����ݒu�`

�@�����āA����ł̓n�[�h���̍������Ď����邱�Ƃ���ł��B�Ⴆ�A�u�m���E�C���X��h���v�Ƃ������j���f�����Ƃ��܂��B�u���b�ȏ�������v�ƌ��߂��Ƃ���A�S�������̃��[�������Ȃ���Ȃ�܂���B�������A����ɂ͑����̏]���҂��o���肵�Ă��܂��B���̑S����������邽�߂ɁA�K�v�Ȏ��ށi�������Ŗ�Ȃǁj�͑����Ă���ł��傤���B�S��������ł��鐔�̎�ݔ��͐�������Ă���ł��傤���B������K�ȉ��x�̂����͏o��ł��傤���B���ۂɂ͐����ł��Ă��Ȃ����ꂪ�����悤�ł��B�������A����O��ł��Ȃ���A�m���E�C���X�Ȃǂɂ��H���ł��N���邩������܂���B

�@������Ď����āA�������_�����������Ƃ��ɂ́A���P���Ȃ���Ȃ�܂���B�u����̐��v�Ƃ��āA���P��Ă��オ���Ă��邱�Ƃ����z�I�ł����A����̗͂����ł͂Ȃ��Ȃ��Ď��͏�肭�����܂���B�����ŁA���ꂩ��Ɨ������Ď��`�[����ݒu���āA�u����v�Ɓu�Ď��`�[���v���ꏏ�ɂȂ��ĊĎ�����ƌ��ʓI�ł��i�}10�j�B

�@�Ⴆ�A�m���E�C���X��\�h���邽�߂ɂ́A���������Ă���l������̍�ƃ��C���ɓ���Ȃ��悤�ȑK�v�ł��B�������A��Ђ�100�l�̐E���������Ƃ��āA�~��̎����Ɂu100�l�S�������������Ă��Ȃ��v�Ƃ����͂܂��l�����܂���B�u���Ȃ��͉��������Ă��܂��H�v�Ǝ��₵����A�u���������Ă���l�́A�H�i�戵������ɓ����Ă͂����܂���v�ƌ�����Ď��`�[���̑��݂��K�v�ɂȂ�܂��B���������w�E�����邽�߂ɂ́A�Ď��`�[�������ꂩ��Ɨ����Ă���K�v������ł��傤�B

|

|

|

�}10�@�n�[�h���̍������Ď�����B�Ď��`�[���͌��ꂩ��Ɨ����Ă��邱�Ƃ��K�v |

����̉��P�O�ɂ́g���_�h�ɗ����Ԃ�

�@�Ď��̌��ʂ���ɁA����̍�Ǝ菇��ύX����K�v���o�Ă��邩������܂���B�Ⴆ�A�X���C�T�[�̋ی��������{���Ă���Ƃ��܂��B�������ʂ̖����̐��ڂ��O���t�����Ă݂āA����������ɂ��ēˑR�A�ې��������Ȃ����Ƃ�����A����̒��[�ނ��`�F�b�N���āA���[�̐��l���K�����ǂ����Ď����s���K�v������܂��B�X���C�T�[�̌����p�x�͓K�ł��傤���B�����@����ܔZ�x�A�E�ۉ��x�Ȃǂ͓K���ł��傤���B�܂��A���߂�ꂽ�菇������Ă���ł��傤���B

�@�������ʂɊ�Â��āA�u�X���C�T�[�̌����p�x��p�ɂɂ���v�u�����@��ύX����v�u���܂̔Z�x���グ��v�u�E�ۉ��x���グ��v�Ƃ������ύX���s�����ƂŁA�g�n�[�h���h���������邱�Ƃ́A�q���Ǘ������コ������ʓI�ȑI�����ł��B�������A�ύX�O�ɂ́A���܂��܂Ȋp�x����ׂ����������d�˂�K�v������܂��B�Ⴆ�A�u���f�E�ۂ����Ă��A�ې���Ⴍ�ł��Ȃ��v�Ƃ�������肪���������ꍇ�A�P���Ɂu���f�Z�x���グ��悢�v�Ƃ������Ƃł͂���܂���B�E�ی��ʂ������Ȃ��̂́A���u���V�̎E�ۂ��s�\���Ȃ��߂�������܂���B���f�̕ۊǕ��@�������āA���f�̌��ʂ������Ă���̂�������܂���B��߂��K�ȕ��@�ōs���Ă��Ȃ����炩������܂���B���ꂪ��������Ƃł���悤�Ȓ��[�V�X�e���͍\�z����Ă���ł��傤���B�g���_�h�ɗ����Ԃ��āA�ׂ����l���Ă������Ƃ���ł��B

�@�܂��A�H�i�H��ł́A�����Α����̍Z���������Ƃ��ꂪ���ł��B�v�ʊ�≷�x�v�ApH�v�A�����T�m��Ȃǂ́A�������Z������Ă���ł��傤���B

�G�V�b�N�X�i�ϗ��ρj�̍l����

�@���āA�}3�ɂ����āA�H�i�H��̖ړI�Ƃ��āu����E���v�v�u���Y�����v�u�i���E���S���i�R���v���C�A���X�j�v���琬��O�p�`�������܂����B�������A����ɂ��̓y��Ƃ��āu�G�V�b�N�X�i�ϗ��ρj�v�����݂��܂��i�}11�j�B�y��ł���ϗ��ς��u���v�łł��Ă���ƁA���Ԃ́u�g�v�ŕ���Ă��܂��܂��B

�@�H�i�H��̏]���҂Ƃ��Ă̋��łȗϗ��ς�g�ɕt���邽�߂ɂ́A���X�̃R�~���j�P�[�V�������s���ł��B��قǂ���ɋ����܂������A�m���E�C���X��\�h���邽�߂ɂ́A���܂��܂Ȕz�����K�v�ł��B�\���Ȏ���s���B���K�L�̋i�H������邩�A�悭��ʂ��Ă���i�H����B�ƒ�ō�ƒ������Ƃ��́A��ƒ��Ɖ����ނ͕����Đ���B�����̓A�C�������|����B�Y��ȑ�̏�Ő܂��ށB�����͐�p�̑܂ɓ���Ď����^�ԁB���������z���́A��l�ЂƂ肪�ϗ��ς�g�ɕt���Ă��邩�ǂ����Ɍ������Ă��܂��B�܂��A�X�ߎ��̃��b�J�[�̒��ɏ㒅�ƍ�ƒ������[���Ă���H������|���܂����A����ł́i�㒅�����ƒ��ւ́j���������͔������܂���B�u���b�J�[�𑝂₷�ɂ̓R�X�g���|����v�Ƃ�������͂��邩������܂��A��������������u���Ă���悤�ł́A��Ƃ̗ϗ��ς�����܂��B

|

|

|

�}11�@�G�V�b�N�X�i�ϗ��ρj�̍l���� |

�z�C�b�X���u���A�[��J�ߏ̂���H����

�`�]���_�ђ����āu�V�����l�����v�Ɉڍs�`

�@�����ŁA�u�]���̍l�����v����A����g�]���_�h�Łu�V�����l�����v�ɕ��Ă����l�����\�\������g�u���C�N�X���[�h�̍l�����ɂ��ĊȌ��ɐ������܂��i�}12�j�B�Ⴆ�A�̂́u�u���E���ǃe���r�i���]���̍l�����j�v��������O�ł����B�������A�Ɠd���[�J�[�ɂƂ��ẮA�߂������u�u���E���ǃe���r�i���]���̍l�����j�v�����ނ̈�r��H��A�u���ʃe���r�i���V�����l�����j�v���嗬�̎��オ����͖̂��炩�ł����B�������A�u�]���̍l�����v����u�V�����l�����v�ɂ́A�X���[�Y�Ɉڍs�ł�����̂ł͂���܂���B�ǂ����́g�]���_�h�Œ��Ȃ���Ȃ�܂���B

�@�m���E�C���X����Ɏ��A�S�����u�ǂꂾ���ʓ|�������Ă��A������ƒ�����āA�A�C�����|���܂ł��Ȃ���Ȃ�Ȃ��v�u�ǂꂾ�����ɍs�ł��悤�Ƃ��A���߂�ꂽ���Ԃ̎�����Ȃ���Ȃ�Ȃ��v�u�g�C���ɓ���O�ɂ́A�K����ƒ��̏㒅��E���Ȃ���Ȃ�Ȃ��v�Ƃ������ӎ��������Ȃ���Ȃ�܂���B����́A�u�]���̍l�����v����u�V�����l�����v�ւ̓]���ł��B�R�~���j�P�[�V�����̒��ł�������ƈӎ��t�������Ȃ���A�g�]���_�h�ђ����āu�V�����l�����v�ɃV�t�g���邱�Ƃ͂ł��܂���B

�@�]���҂����݂��Ɂu���Ȃ��͍�ƒ���������Ɛ��Ă��܂���B������H��ɓ����Ă͂����܂���v�ƌ�������������ł���A���z�I�ł��B�����̗ϗ��ςɊ�Â��ĊԈႢ���Ǝv�����Ƃ��ɁA�T�b�J�[�̐R���̂悤�Ƀz�C�b�X����炵�āA���b�h�J�[�h���o����g�̎��h�����グ�邱�Ƃ���ł��B���Ȃ��̍H��́A�z�C�b�X����炵���l�i�z�C�b�X���u���A�[�j��J�ߏ̂�������ł��Ă��܂����B

�@�z�C�b�X���u���A�[��J�ߏ̂�����ɂ�����ʓI�ȕ��@�̈�́A���Q�W�̂Ȃ���O�҂ɁA����I�ɍH���]�����Ă��炤���x����邱�Ƃł��B�]���҂Ɂu���Ȃ��������Ă���H��͒N�̂��̂ł����H�v�Ǝ��₵�Ă݂܂��傤�B�S�����u���̍H��ł��v�u�������̍H��ł��v�Ɠ�����悤�ɂȂ�A���Ȃ��̍H��ɂ́A�z�C�b�X���u���A�[��J�ߏ̂�������ł��������Ă��܂��B

|

|

|

�}12�@�u���C�N�X���[�̍l���� |

�H�i�H��͓����l�S���Ŏx����

�`�R�~���j�P�[�V�����ɂ����j�Ɨϗ��ς�Z���`

�@�ł́A�ǂ�����g�]���_�h�щz���āA�u�V�����l�����v�Ɉڍs�ł���̂ł��傤���B�ǂ�����A�]���҈�l�ЂƂ肪�u���̍H��͎��̂��̂��v�Ǝv���Ȃ��瓭���悤�ɂȂ�̂ł��傤���B�`���̐}1�Łu�J�ŎP���|��Ȃ��悤�ɂ���ɂ͂ǂ�����Ηǂ����H�v�Ƃ����₢�|�������܂������A���̓����ƌ��ѕt���Ă��܂��B

�@�H�i�H��Ńu���C�N�X���[���ʂ����ɂ́A�܂��͌o�c�҂��u�V�����l�����v���A���j�Ƃ��Ė��m�Ɏ����Ȃ���Ȃ�܂���B�g�]���_�h������ɉ�������̂������A�o�c�Ҏ��g�̌��t�Ƃ��Đ������邱�Ƃ��ɂ߂ďd�v�ł��B���j���f������u���̓]���_�͐�ɒ��ђ����Ȃ���Ȃ�Ȃ��v�Ƃ������Ƃ��A���X�̃R�~���j�P�[�V�����̒��ŐZ�������܂��B�R�~���j�P�[�V�������J��Ԃ����ŁA�]���҂́u�����͎����̍H�ꂾ�v�Ƃ����ӎ������悤�ɂȂ�A�����̗ϗ��ςɊ�Â����s�����ł���悤�ɂȂ�܂��B�����̗ϗ��ςɏƂ炵�Ȃ���A�u�Ԉ���Ă���v�Ǝv�����Ƃ��Ɂg�z�C�b�X���h��������悤�ɂȂ�܂��B�܂�A�]���҈�l�ЂƂ肪�u�P���x���邽�߂ɁA�����͉������Ȃ���Ȃ�Ȃ��̂��H�v�ƍl����悤�ɂȂ�̂ł��B

�@�}1�́g�J�P�h���|��Ȃ��悤����ɂ́A�P�ɁuISO���擾����v�u�����������������v�u���Ƃ��ٗp����v�u�}�j���A��������v�Ƃ������Ƃ������ɂȂ�Ȃ����Ƃ́A�����������������Ǝv���܂��B�H�i�H��Ƃ����g�P�h�́A�����l�S���Ŏx������̂ł��i�}13�j�B���̂��߂ɂ́A��������Ƃ����R�~���j�P�[�V��������邱�Ƃ��d�v�ȃJ�M�ƂȂ�܂��B

|

|

|

�}13�@�H�i�H��ŊǗ����镨�B�H�i�H��Ƃ����P�́A�����l�S���Ŏx���� |

�@

�@

���̂��b���F����̍H��Ǘ����A�k��������q���g�ɂȂ�K���ł��B